Die Digitale Fabrik wird schrittweise Realität – Instandhaltung 4.0 bei Voit

Im Unterschied zu hochautomatisierten Produktionslinien (Industrie 3.0), werden in einer Industrie 4.0 Umgebung technische Daten aus Maschinen und Anlagen mit Daten aus betriebswirtschaftlichen Bereichen (Termine, Mengen, Produkte, Kunden) verknüpft. Es entstehen wertvolle Informationen für das eigene Unternehmen, aber auch für Kunden. Da diese Daten nahezu in Echtzeit vorhanden sind, sorgen sie beim Entscheider für einen besseren Blick auf die aktuelle Situation. Bessere Entscheidungen, die zeitnah getroffen werden, sind eine Chance, die Industrie 4.0 bietet. Soweit die Theorie.

In der Praxis findet man einen Maschinenpark mit Anlagen unterschiedlichen Alters und von verschiedenen Herstellern vor. Aus ihnen die oben erwähnten Daten zu gewinnen, stellt eine besondere Herausforderung dar. Jeder Hersteller bietet diese Daten für seine eigenen Maschinen an. Es gibt aber keinen einheitlichen Weg, um mit allen Maschinen und Anlagen zu kommunizieren. Der digitale Blick auf die Fabrik ist deshalb schwer möglich und sehr kostenintensiv. In dieser Situation kam der Kontakt mit dem ibo-Institut für Industrieinformatik an der htw saar zustande, das die Nutzung eines bis dahin noch wenig bekannten Industriestandards (OPC-UA) vorschlug.

Gemeinsam mit der Odion GmbH (Start-up aus dem ibo-Institut) führte Voit in 2017 ein Entwicklungsprojekt zum Auslesen unterschiedlicher Maschinen und Anlagen über diesen Industriestandard, vergleichbar mit einem USB-Zugang, durch (OPC-UA). Mit OPC-UA können nicht nur Maschinen und Aggregate, sondern auch Roboter, Scanner und sonstige digitale Geräte miteinander kommunizieren. Die digitale Sicht auf die Produktion kommt so einen entscheidenden Schritt voran.

Abbildung 1: CNC Maschinen werden Industrie 4.0 tauglich

Im Dezember 2017 wurde ein Prototyp vorgestellt, der mehrere Bearbeitungszentren und deren Betriebsparameter über OPC-UA ansteuerte und ihre Produktionsdaten liest. Aktuell werden testweise etwa 30 unterschiedliche Parameter (z.B. Temperatur, Lagetoleranz, Stromaufnahme der Motoren) an jeder Maschine 7/24 aufgenommen und in einer Datenbank abgelegt. Die Daten werden im Anschluss grafisch aufbereitet und erste Auswertungen durchgeführt. Mit dieser Entwicklung kann Voit zukünftig selbst bestimmen, welche Daten man aus welchen Maschinen und Anlagen lesen möchte, ganz egal, ob es sich um Bearbeitungszentren, Roboter, Pressen oder andere Aggregate handelt. Mit dieser Entwicklung ist Voit Vorreiter bei der Nutzung dieses Industriestandards, der zwischenzeitlich von vielen Maschinenbauern und Geräteherstellern (z.B. Bühler, Kuka, DMG, Aarburg, Cognex) als Standard in ihren Systemen integriert ist.

Von dieser Innovation profitiert die Instandhaltung bei Voit unmittelbar, aber auch ihre Kunden. Voit kann ihnen z.B. Daten über die Herstellung sicherheitskritischer Teile (ein sogenannten digitalen Produktlebenslauf) bereitstellen. Eine Anforderung, die gerade von den OEM`s immer wieder im Zusammenhang mit der Rückverfolgbarkeit (Tracing) gestellt wird und sich zukünftig noch mehr etablieren wird.

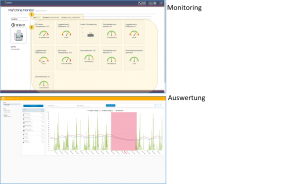

Für die Instandhaltung waren die erzielten Ergebnisse hoch spannend und eröffnen den Weg zur Instandhaltung 4.0. Zum ersten Mal konnten Zeitreihen zu beliebigen Betriebsdaten automatisch über einen längeren Zeitraum erfasst, grafisch dargestellt und statistisch ausgewertet werden. Was vorher mühsam von Hand mit Excel erledigt werden musste, läuft nun automatisch in eine Datenbank und steht dort jederzeit zur Verfügung.

Instandhaltung 4.0 bedeutet, Maschinen und Aggregate im Live-Betrieb zu beobachten (Condition Monitoring) und Rückschlüsse aus den Daten zu ziehen, die bis zur Vorhersage von Fehlerverhalten (Predictive Maintenance) reichen. Auf diese Weise ist es möglich, früh Situationen zu erkennen, die auf Crashs hinauslaufen und diese zu verhindern. Zudem lässt sich der Ersatzzeitpunkt von Verschleißteilen besser bestimmen, so dass Teile zur richtigen Zeit und nicht nach Ablauf eines vom Hersteller vorgegebenen Intervalls ausgetauscht werden. Insgesamt bietet die Digitalisierung in der Instandhaltung die Chance, mehr über einzelne Maschinen aber auch ganze Systeme zu erfahren und so mehr Wissen im eigenen Hause vorzuhalten. Proaktives Handeln der Instandhaltung wird vereinfacht, Rückfragen beim Maschinenhersteller sind nicht mehr in jedem Fall notwendig. Die Instandhaltung erhält durch Industrie 4.0 mehr Wissen und Informationen über die Produktionsprozesse.

Mit der Aufnahme zahlreicher Maschinendaten im Produktiveinsatz können – genauer und zeitnaher als heute – komplexe Betriebszustände einzelner Anlagen festgehalten werden. Ähnlich wie in der Medizin, wo man den Gesundheitszustand eines Menschen anhand einiger Parameter feststellt, wird dies jetzt auch bei Maschinen und Anlagen möglich.

Der Zustand einer „gesunden“ Anlage wird mit dem System – genauer als heute und unabhängig vom Hersteller – als Soll-Vorgabe dokumentiert. In Zukunft werden diese Zustandsinformationen mit dem Ist-Zustand im laufenden Betrieb verglichen. Entstehen markante Abweichungen, kann die Instandhaltung frühzeitig auf solche „Krankheitszeichen“ reagieren und größere Schäden vermeiden.

Abbildung 2: Online Auswertung Bearbeitungszustände CNC Maschine

Umgekehrt besteht kein unnötiger Handlungsbedarf, wenn sich alles im grünen Bereich befindet. Eine automatische Information der Instandhaltung per SMS oder E-Mail ist vorgesehen. Bis dieses Szenario Realität geworden ist, wird es noch ein Weilchen dauern. Seit März dieses Jahres wird die Software produktiv genutzt und nach und nach werden weitere Anlagen an das System anschlossen. Ziel ist es, in 2018 einen großen Teil der Fabrik in St. Ingbert an das System anzuschließen und zu mehr Transparenz über die gesamte Fertigung zu gelangen.

Ein interdisziplinäres Team aus Instandhaltung, Elektrik und Informatik (Voit, htw, Odion) arbeitet parallel an der Weiterentwicklung des Systems und macht das System „intelligent“. Technische Zusammenhänge müssen zunächst identifiziert und vom System erlernt werden, um kritische Zustände früh zu erkennen. Zukünftig ist der Einsatz künstlicher Intelligenz zu Auswertungszwecken denkbar.